製造工程

01. 原料受け入れ・保管・計量

袋入りの粉は冷暗室にて保管使用量が多い粉をサイロにて保管します。計量は、製造に必要な副資材、かんすいなどの量を計ります。

サイロ・・・特殊な布製サイロで結露の発生もほとんどなく、粉の塊やカビの発生を防ぎます。また直接ミキサーに粉を投入することで、異物混入のリスクを低減します。

02. ミキシング

小麦粉、かんすい、水、副資材を混ぜ合わせていきます。 温度に注意しながら、丁寧に攪拌し、そぼろ状の塊にします。

03. 複合

そぼろ状の塊を生地にする工程です。 2つの生地を同時に作り、合わせる=複合することで しっかりとした生地を作ります。

04. 熟成

複合した生地を30分以上寝かします。 生地を休めることで、グルテンを壊さずコシのある生地になります。

05. 圧延

寝かした麺をゆっくりうすくしていくことで 生地を壊さず、コシのある麺帯を作ります。

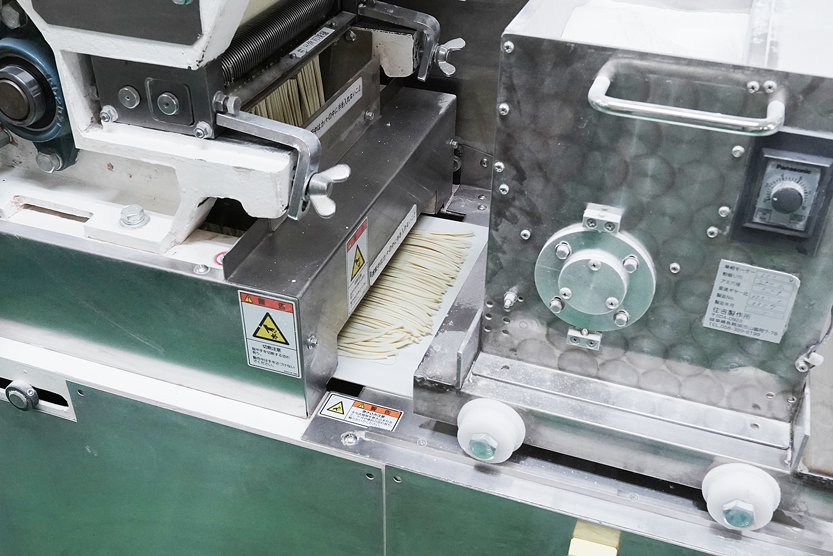

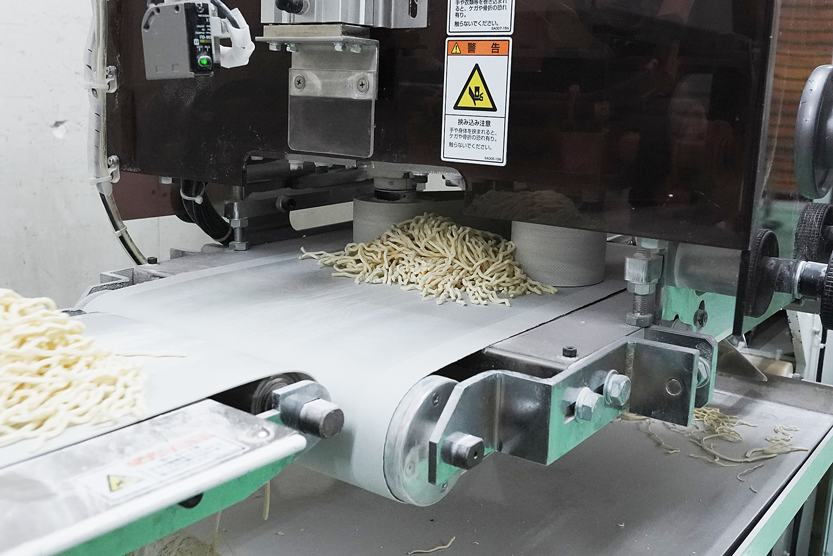

06. 切り出し・打ち粉添付

圧延した麺帯を切り出す工程です。 丸刃、角刃、番手、ちぢれなど お客様のご要望により様々な切刃で麺を切り出しいきます。

また、麺に打ち粉を添付することで、麺同士のくっつきを防ぎ、作業性を良くします。

また、麺に打ち粉を添付することで、麺同士のくっつきを防ぎ、作業性を良くします。

07. 包装

指定の個数(3~5玉)で1袋の包装になります。

08. 金属検出機・ウェイトチェッカー

金属検出機で麺の中への金属の混入を防ぎます。 ウェイトチェッカーで1玉1玉決められたグラムで安定的に製造します。

金属検出機・ウェイトチェッカー・・・金属検出機を入れる事で切り刃の欠けなど、麺の中への金属の混入を防ぎます。また、ウェイトチェッカーで1玉1玉決められたグラムで安定的に製造します

09. 箱詰め

通い箱に出来上がった麺を入れていきます。 通い箱はお客様から回収後、洗浄してから使用します。

10. 保管・出荷

出来上がった麺は保管庫へ。10℃以下で保存し、1日寝かします。 前室で粗熱をとることで袋中の結露を防止します。

そして、出荷コースごとに必要な麺をピッキングします。

そして、出荷コースごとに必要な麺をピッキングします。